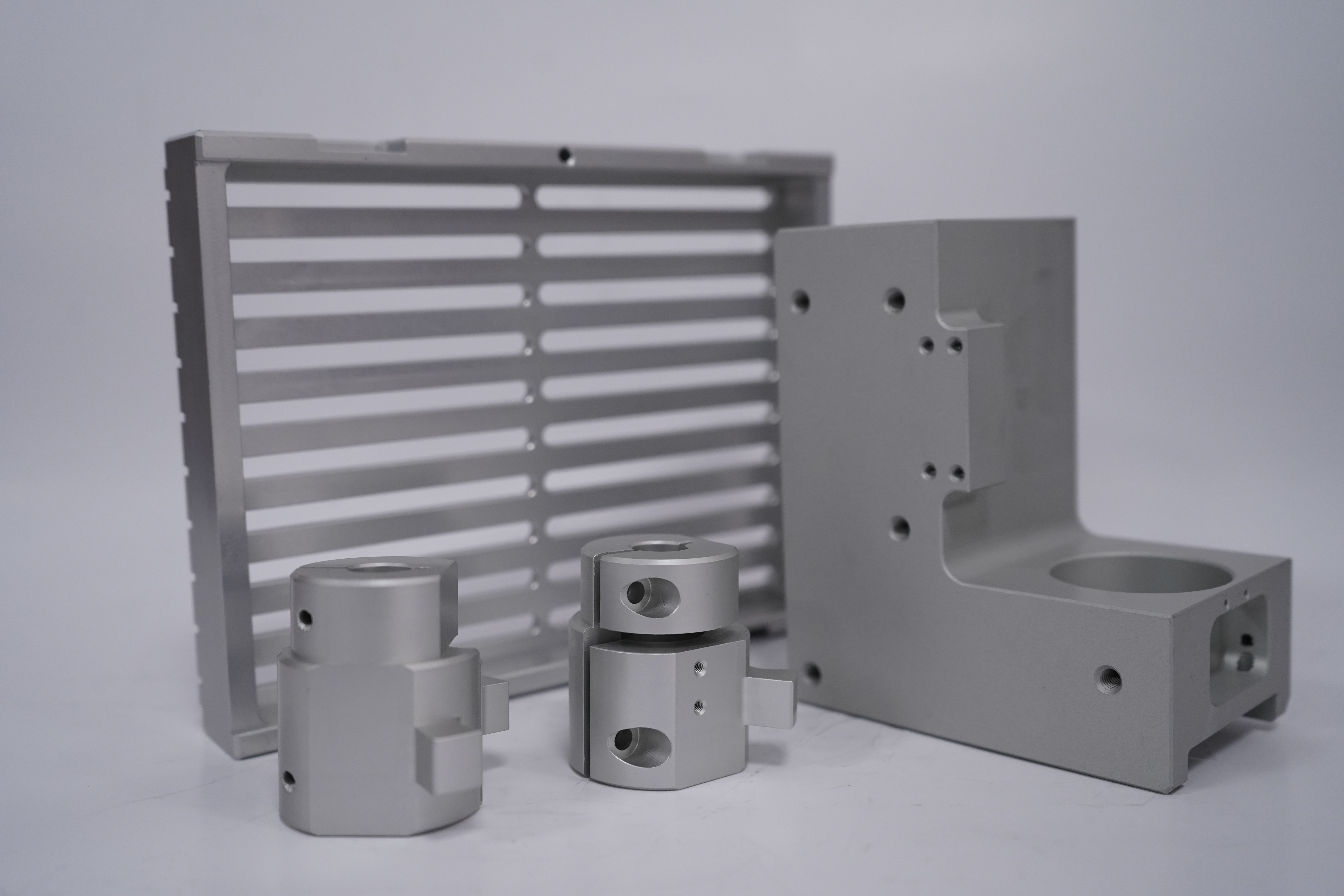

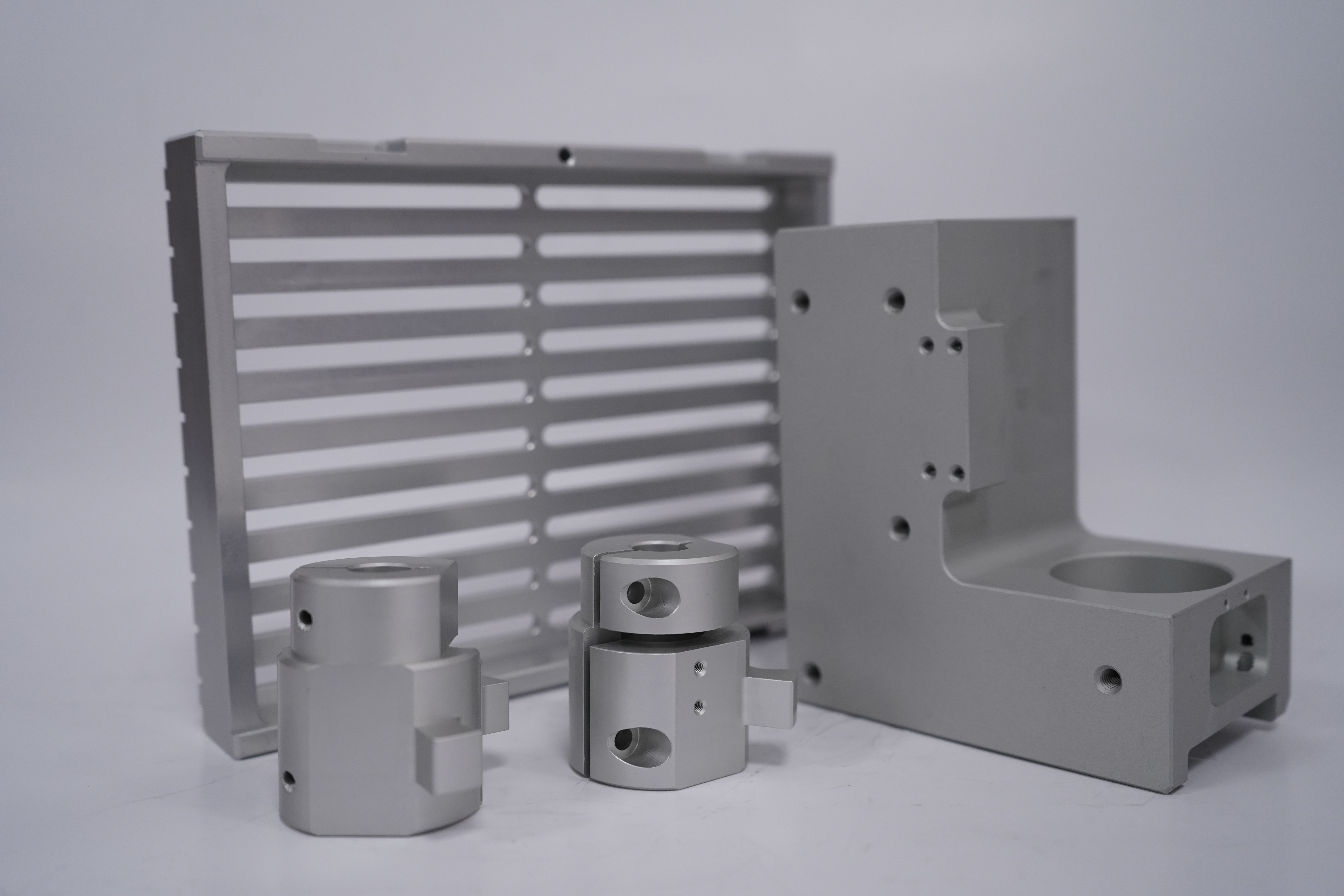

公差0.03

壓制方式高壓鑄造

加工設備CNC加工中心

加工精度精加工

變形溫度360

是否庫存是

燒結溫度305

加工材料鋁合金,銅,不銹鋼,鈦合金

年較大加工能力6522350

是否出口否

CNC四軸加工是一種的數控加工技術,它在傳統的三軸(X、Y、Z)基礎上增加了一個旋轉軸(通常是A軸或B軸),從而實現更復雜的加工操作。以下是CNC四軸加工的主要特點:

### 1. **多面加工能力**

- 四軸加工可以通過旋轉工件,實現多個面的加工,減少裝夾次數,提高加工效率。

- 適用于復雜幾何形狀的零件,如曲面、螺旋槽、傾斜孔等。

### 2. **高精度與一致性**

- 四軸加工通過數控系統控制旋轉軸,確保加工精度和一致性。

- 適用于高精度要求的零件,如、器械等領域。

### 3. **減少裝夾次數**

- 傳統三軸加工需要多次裝夾才能完成多面加工,而四軸加工通過旋轉軸可以一次性完成多面加工,減少裝夾誤差和時間。

### 4. **復雜曲面加工**

- 四軸加工可以處理復雜的三維曲面,如渦輪葉片、螺旋槳等,適合高難度零件的制造。

### 5. **提高生產效率**

- 四軸加工能夠同時進行多軸聯動,減少加工步驟,縮短生產周期,提高整體效率。

### 6. **靈活性與適應性**

- 四軸加工適用于多種材料和復雜形狀的零件,如金屬、塑料、木材等。

- 可根據不同需求調整加工參數,適應多種加工任務。

### 7. **降低人工干預**

- 四軸加工通過程序控制,減少人工操作,降低人為誤差,提高加工質量。

### 8. **適用于批量生產**

- 四軸加工適合中小批量生產,能夠快速完成復雜零件的加工任務。

### 9. **編程復雜**

- 由于增加了旋轉軸,四軸加工的編程比三軸加工更復雜,需要更高的技術水平和經驗。

### 10. **設備成本較高**

- 四軸加工中心的價格通常高于三軸設備,初期投資較大,但長期來看可以提高生產效率和產品質量。

### 應用領域

- :加工復雜曲面零件,如發動機葉片、渦等。

- 汽車制造:加工復雜模具、零部件。

- 器械:加工高精度、復雜形狀的設備零件。

- 模具制造:加工復雜模具和型腔。

總之,CNC四軸加工通過增加旋轉軸,顯著提升了加工能力和效率,尤其適用于復雜、高精度的零件制造。

車銑復合加工是一種的制造技術,結合了車削和銑削兩種加工方式,具有以下特點:

### 1. **性**

- **一次裝夾完成多道工序**:工件只需一次裝夾,即可完成車削、銑削、鉆孔、攻絲等多種加工工序,減少了裝夾次數和時間,提高了加工效率。

- **減少工序轉換**:傳統加工需要多次裝夾和工序轉換,而車銑復合加工可以在同一臺設備上完成,縮短了生產周期。

### 2. **高精度**

- **減少裝夾誤差**:由于工件只需一次裝夾,避免了多次裝夾帶來的定位誤差,提高了加工精度和一致性。

- **動態補償功能**:現代車銑復合機床通常配備高精度數控系統和動態補償功能,能夠實時調整加工參數,確保加工精度。

### 3. **靈活性**

- **復雜零件加工**:車銑復合加工可以處理復雜形狀的零件,如帶有曲面、斜孔、異形槽等特征的工件,傳統單一加工方式難以完成。

- **多軸聯動**:車銑復合機床通常配備多軸(如4軸、5軸甚至更多),能夠實現多軸聯動加工,擴展了加工范圍和靈活性。

### 4. **節約成本**

- **減少設備投資**:傳統加工需要多臺設備(如車床、銑床等),而車銑復合加工只需要一臺設備,降低了設備采購和維護成本。

- **減少人工成本**:由于自動化程度高,減少了人工干預和操作,降低了人工成本。

### 5. **材料利用率高**

- **近凈成形加工**:車銑復合加工可以實現近凈成形加工,減少材料浪費,提高材料利用率。

- **減少毛坯余量**:由于加工精度高,毛坯余量可以設計得更小,進一步節約材料。

### 6. **適應性強**

- **多種材料加工**:車銑復合加工適用于多種材料,包括金屬、塑料、復合材料等,適用范圍廣。

- **小批量、多品種生產**:特別適合小批量、多品種的生產模式,能夠快速切換加工任務,適應市場需求變化。

### 7. **智能化**

- **數控系統支持**:現代車銑復合機床通常配備的數控系統,支持自動編程、仿真和優化,提高了加工過程的智能化水平。

- **自動化集成**:可以與其他自動化設備(如機器人、自動送料系統等)集成,實現無人化或半無人化生產。

### 8. **環保性**

- **減少能耗**:由于減少了設備數量和加工時間,車銑復合加工在能耗方面更加環保。

- **減少廢料**:高精度加工減少了廢料產生,降低了環境污染。

### 總結

車銑復合加工以其、高精度、靈活性強、節約成本等特點,在現代制造業中得到了廣泛應用,特別適合復雜零件加工和高精度要求的生產場景。隨著數控技術和自動化技術的不斷發展,車銑復合加工的應用前景將更加廣闊。

不銹鋼304是一種常用的奧氏體不銹鋼,具有良好的耐腐蝕性、耐熱性和加工性能。以下是其加工特點的詳細說明:

### 1. **良好的可加工性**

- **切削加工**:304不銹鋼的切削性能較好,但在加工時容易產生加工硬化,因此需要選擇合適的材料和切削參數。通常建議使用硬質合金,并保持較低的切削速度和較大的進給量。

- **冷加工**:304不銹鋼具有良好的冷加工性能,可以通過冷軋、冷拔、冷彎等方式進行成型。但在冷加工過程中,材料會逐漸硬化,可能需要中間退火處理以恢復其塑性。

### 2. **焊接性能**

- 304不銹鋼具有的焊接性能,可以采用多種焊接方法,如TIG(鎢惰性氣體保護焊)、MIG(金屬惰性氣體保護焊)、焊條電弧焊等。

- 焊接后無需進行熱處理,但焊接區域可能會出現晶間腐蝕傾向,因此建議使用低碳型304L不銹鋼或進行焊后固溶處理。

### 3. **耐腐蝕性**

- 304不銹鋼在大多數環境中具有良好的耐腐蝕性,尤其是在氧化性介質中表現。但在含氯離子的環境中(如海水或鹽水),可能會發生點蝕或應力腐蝕開裂。

- 加工過程中需注意避免與碳鋼接觸,以防止鐵污染導致銹蝕。

### 4. **耐熱性**

- 304不銹鋼在高溫下仍能保持良好的機械性能,適用于800°C以下的溫度環境。但在高溫下長期使用時,可能會發生碳化物析出,影響其耐腐蝕性。

### 5. **表面處理**

- 304不銹鋼可以通過拋光、拉絲、噴砂等方式進行表面處理,以獲得不同的外觀效果。

- 在加工過程中,需注意避免表面劃傷或污染,以保持其美觀和耐腐蝕性。

### 6. **加工硬化傾向**

- 304不銹鋼在加工過程中容易發生加工硬化,尤其是在冷加工或切削加工時。加工硬化會增加材料的強度和硬度,但也會降低其塑性。因此,在加工過程中可能需要多次退火處理以恢復其可加工性。

### 7. **磁性**

- 304不銹鋼在退火狀態下是無磁性的,但在冷加工后可能會表現出輕微的磁性。

### 8. **環保性**

- 304不銹鋼是一種環保材料,可回收利用,符合可持續發展的要求。

### 總結

不銹鋼304因其的綜合性能,廣泛應用于食品工業、化工設備、器械、建筑裝飾等領域。在加工過程中,需注意其加工硬化傾向和耐腐蝕性要求,合理選擇加工工藝和參數,以確保產品質量和性能。

五軸精密加工是一種的制造技術,具有以下顯著特點:

1. **高精度**:五軸加工可以實現復雜幾何形狀的高精度加工,適用于、設備等高精度要求的領域。

2. **復雜形狀加工**:五軸機床可以在多個方向上進行加工,能夠處理復雜的曲面和形狀,減少加工步驟和裝夾次數。

3. **率**:通過一次裝夾完成多個面的加工,減少工件搬運和重新定位的時間,提高生產效率。

4. **減少裝夾次數**:五軸加工可以在一次裝夾中完成多個面的加工,減少裝夾次數,降低誤差累積。

5. **量表面處理**:五軸加工可以實現的路徑控制,獲得更量的表面光潔度。

6. **壽命延長**:通過優化路徑和減少切削力,五軸加工可以延長的使用壽命,降低加工成本。

7. **適應性強**:五軸加工適用于多種材料,包括金屬、塑料、復合材料等,應用范圍廣泛。

8. **減少廢料**:通過的加工路徑和優化切削參數,五軸加工可以減少材料浪費,提高材料利用率。

9. **自動化程度高**:五軸加工通常與CAD/CAM軟件結合,實現高度自動化的加工過程,減少人為誤差。

10. **多功能性**:五軸機床可以執行多種加工操作,如銑削、鉆孔、鏜孔、攻絲等,功能多樣。

這些特點使得五軸精密加工在現代制造業中占據重要地位,尤其是在需要高精度和復雜形狀加工的行業中。

CNC數控加工廠具有以下主要特點:

### 1. **高精度加工**

- CNC數控機床通過計算機程序控制,能夠實現高精度的加工,誤差通常在微米級別,適用于復雜零件和高精度要求的工件。

### 2. **自動化程度高**

- CNC加工過程高度自動化,減少了人工干預,降低了人為誤差,提高了生產效率和一致性。

### 3. **加工范圍廣**

- CNC數控機床可以加工多種材料,包括金屬、塑料、復合材料等,適用于多種行業,如、汽車、電子、等。

### 4. **復雜零件加工能力強**

- CNC機床能夠加工復雜的幾何形狀,如曲面、異形件等,傳統加工方式難以實現的零件可以通過CNC技術輕松完成。

### 5. **生產效率高**

- CNC機床可以連續運行,減少了換刀、換工序的時間,提高了整體生產效率。

### 6. **靈活性強**

- 通過修改程序,CNC機床可以快速切換加工任務,適應多品種、小批量生產的需求。

### 7. **一致性好**

- CNC加工過程由程序控制,保證了批量生產時每個零件的尺寸和形狀高度一致。

### 8. **減少材料浪費**

- CNC加工通過計算和優化程序,減少了材料浪費,降低了生產成本。

### 9. **技術門檻高**

- CNC加工需要的技術人員編寫程序、調試設備,同時對操作人員的技能要求較高。

### 10. **設備投資大**

- CNC數控機床價格較高,前期投資較大,但長期來看,其性和性可以帶來顯著的經濟效益。

### 11. **維護要求高**

- CNC機床需要定期維護和保養,以確保其長期穩定運行和加工精度。

### 12. **環保性**

- CNC加工過程中產生的廢料較少,且可以通過回收再利用,對環境的影響較小。

### 13. **可追溯性強**

- CNC加工過程可以通過程序記錄和監控,便于產品質量追溯和生產管理。

總的來說,CNC數控加工廠以其高精度、率、靈活性和自動化程度高的特點,在現代制造業中占據了重要地位。

精密零配件加工是一種高精度、高技術的制造過程,具有以下幾個顯著特點:

### 1. **高精度要求**

- 精密零配件加工對尺寸、形狀、位置和表面粗糙度等有高的精度要求,通常精度達到微米(μm)甚至納米(nm)級別。

- 加工過程中需要嚴格控制公差,確保零件符合設計圖紙的要求。

### 2. **復雜的加工工藝**

- 由于零配件結構復雜,加工工藝通常涉及多種技術,如車削、銑削、磨削、電火花加工、激光加工等。

- 需要根據零件的特點選擇合適的加工方法和設備。

### 3. **高標準的材料選擇**

- 精密零配件通常采用高強度、高耐磨性、耐腐蝕性的材料,如不銹鋼、鈦合金、硬質合金、陶瓷等。

- 材料的性能直接影響加工難度和成品質量。

### 4. **的設備和技術**

- 精密加工需要高精度的數控機床(CNC)、三坐標測量儀、激光測量儀等設備。

- 同時,計算機設計(CAD)和計算機制造(CAM)技術被廣泛應用于加工過程。

### 5. **嚴格的質量控制**

- 加工過程中需要進行多道檢測工序,包括尺寸檢測、表面質量檢測、材料性能檢測等。

- 使用高精度的測量工具和設備,如千分尺、投影儀、三坐標測量機等,確保產品質量。

### 6. **小批量或定制化生產**

- 精密零配件加工通常用于小批量或定制化生產,以滿足特定行業或客戶的需求。

- 這種生產方式對工藝靈活性和技術能力要求較高。

### 7. **高成本投入**

- 由于對設備、技術、材料和工藝的要求較高,精密零配件加工的成本相對較高。

- 需要投入大量資金用于設備采購、技術研發和人才培養。

### 8. **應用領域廣泛**

- 精密零配件廣泛應用于、器械、汽車制造、電子設備、光學儀器等高技術領域。

- 這些領域對零件的性能和可靠性有高的要求。

### 9. **對操作人員要求高**

- 精密加工需要操作人員具備豐富的經驗和高超的技術水平,能夠熟練操作設備并解決加工中的問題。

- 同時,操作人員需要具備良好的質量意識和責任心。

### 10. **環保與可持續發展**

- 隨著環保要求的提高,精密加工行業越來越注重綠色制造,減少廢料、降低能耗,并采用環保材料和工藝。

總之,精密零配件加工是一項技術密集型、高要求的制造過程,其特點決定了它在現代工業中的重要地位。

http://www.9yuegame.com